Este proyecto consiste en la investigación, diseño y desarrollo de una nueva arquitectura tanto de hardware como de software para las prensas y servoremachadoras AGME, con la finalidad de dar un salto adicional en el producto que fabricamos actualmente para que las prensas eléctricas y servoremachadoras AGME tengan una electrónica más rápida y eficiente, en un hardware más compacto y unificado.

Los objetivos técnicos son:

- Mejorar la arquitectura actual del hardware.

- Mejorar el software existente y añadir nuevos bloques, integrando funcionalidades para la gestión de los datos de proceso y productivos, y mejoras funcionales en los procesos de prensado y remachado.

- Centralización de distintas partes de software en un bloque más compacto, incluyendo bloques de gestión de la información, HMi, motion etc. en un mismo equipo.

- Mejorar la regulación en modo fuerza trabajando en el PID del lazo de fuerza.

- Implementar funciones de comunicación directa desde programa HMI al regulador del servomotor. Pasar el HMI al controlador principal utilizando un servidor Web.

- Implementar funciones de tratamiento de datos de proceso y productivo, para almacenarlo en formato archivo o base de datos.

- Desarrollar una plataforma en la nube para almacenamiento y visualización de datos obtenidos de la unidad, y una aplicación para Smartphone donde visualizar esta información.

- Dejar preparado el hardware y software para implementar avances en Inteligencia Artificial, de forma que podamos abordar un proyecto de accionamiento inteligente para la PE y SRA.

En definitiva, tener previstas las necesidades para que la prensa/remachadora sea capaz de aprender y autocorregirse con los datos captados. Ofrecer al mercado una solución eficaz, eficiente energéticamente y sostenible, desde una perspectiva medioambiental.

Ámbito geográfico: Eibar, Gipuzkoa, País Vasco.

Inversión: 653.359,00 €

Ayuda UE: 216.687,67 €

Duración del proyecto: 07/2023 – 12/2024

RESULTADOS

El resultado de las actividades realizadas durante el proyecto Invesnac ha sido totalmente satisfactorio.

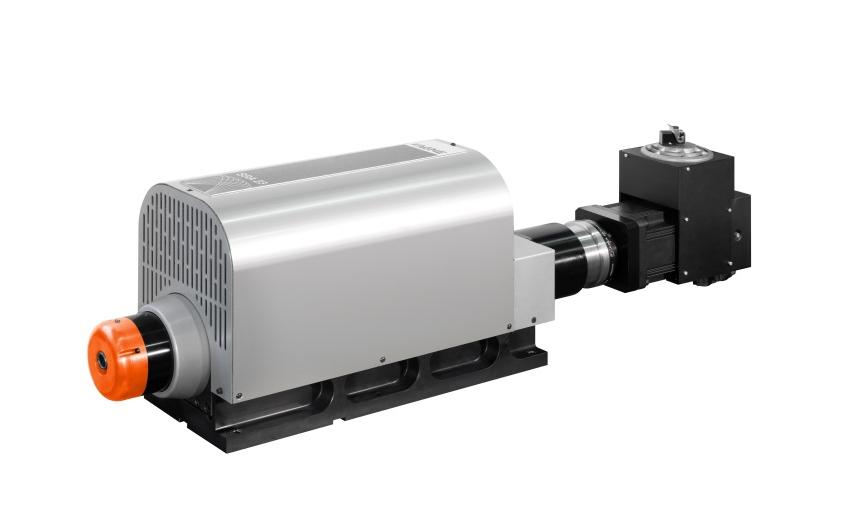

El nuevo control para unidades de accionamiento eléctrico Agme permite a la empresa ofrecer a sus clientes un producto tecnológicamente más avanzado, con más prestaciones y teniendo un coste de fabricación más competitivo, sobre todo en el caso de los modelos UCC (unidad cabezal con control incluido).Tras un trabajo previo de investigación y análisis del mercado y competencia, así como numerosas pruebas realizadas con distintas alternativas, se selecciona un nuevo hardware tecnológicamente avanzado, más rápido y eficiente, que permite el desarrollo de nuevas funcionalidades y un software completamente renovado.

Para el desarrollo del producto y validación del trabajo realizado en oficina, se diseña y fabrica dos bancos de prueba, que quedarán en las instalaciones de AGME para futuros proyectos. En estos bancos se testea y valida el desarrollo realizado previamente, y además se trabaja también sobre varios objetivos que no se podían desarrollar si no era en los medios definitivos, así como en algunas oportunidades de mejora que se detectan en esta fase.

Entre las novedades del nuevo producto, cabe destacar:

- HMI integrado en el propio equipo como servidor Web, accesible desde cualquier navegador.

- Nuevo editor de programas y tipos de movimiento y control. A diferencia del anterior control, podemos realizar secuencias de movimientos, paros en mitad de secuencia esperando señal externa, movimientos con parámetros variables desde PLC, controles activables en cualquier punto de la secuencia.

- Comunicación profinet, ampliable a otros buses de campo mediante pasarela.

- Procesamiento web de la información y aplicación móvil: envío de datos seleccionados a la nube para monitorización externa desde cualquier lugar.

- Control en lazo cerrado de la fuerza. Con la nueva tipología del hardware/sofware desarrollados se ha podido mejorar considerablemente la respuesta dinámica del control de fuerza, disminuyendo tiempos de muestreo, ganando precisión en régimen estable y disminuyendo de forma considerable el sobrepasamiento en régimen transitorio (p.ej. subidas en forma escalón). Como ejemplo, en un movimiento a tope mecánico realizado a 10mm/s con una unidad de 50KN, con fuerza objetivo ajustada a 3000Kg, se consigue una reducción del 88% en el sobrepasamiento obtenido.

- Mejoras en la lectura de oscilaciones de fuerza cuando se trabaja sin célula de carga (estimación de fuerza basado en consumo del servomotor). Estas oscilaciones son producidas por el propio comportamiento intrínseco del servomotor y no corresponden a la fuerza que el mecanismo ejerce realmente, por tanto, para disminuir su captación se desarrolla un filtro digital, cuantificándose en un 77% la disminución de las oscilaciones no deseadas, y en 6ms el retardo ante un escalón.

En definitiva, el resultado del proyecto ha sido totalmente satisfactorio. Gracias al apoyo de las instituciones europeas, a través del Fondo Europeo de Desarrollo Regional (FEDER) y la entidad española CDTI (Centro para el Desarrollo Tecnológico y la Innovación), se ha logrado desarrollar un novedoso producto que ayudará a impulsar la venta de unidades eléctricas, y a reforzar el compromiso de AGME hacia el consumo sostenible.